近日,中国科学院金属研究所塑性加工先进技术和流程工业团队与江西铜业集团有限公司合作项目完成结题验收,研究成果促进了江铜水平连铸铜板带产品质量和成品率的大幅提升。

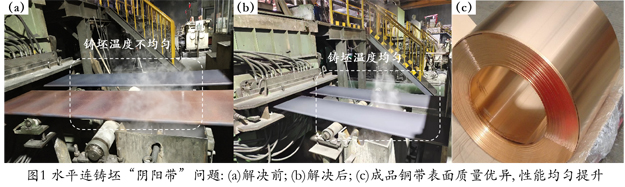

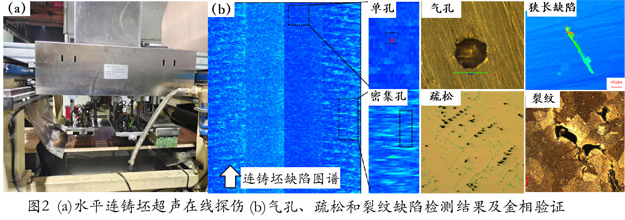

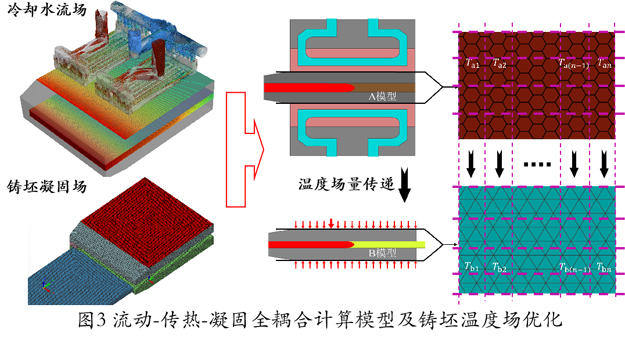

针对江铜集团对铜板带跻身国内一流铜材企业的需求,金属所科研团队于2021年1月1日起与江铜铜板带公司开展“全面提升现有水平连铸铜板带产品质量及稳定性和成品率”项目研究。经过两年多的合作,在铜加工行业首次实现了铜合金水平连铸板坯的在线超声检测,可对板坯内部孔洞类缺陷和裂纹缺陷进行实时图像显示和数据采集及处理。建立了水平连铸结晶器冷却水流动-多形式换热-板坯凝固的多场耦合模型,实现铸坯温度场和组织场的准确模拟计算。在此基础上,进行了铜套结构和石墨模具材质及结构的优化设计,调控了板坯熔铸温度场分布,解决了行业内普遍存在的铸坯单侧晶粒粗大问题及阴阳带问题。团队还创新性提出青铜水平连铸坯“预轧-退火-粗轧”工艺路线,有效促进了铸坯孔洞缺陷愈合,提升轧后带材表面质量,解决了行业内青铜板带轧制起皮缺陷难以控制的共性问题。该技术可显著提升铜板带成品率,使江铜集团的青铜生产水平达到国内一流水平,提高了其技术水平和市场竞争力。

此外,瞄准新一代电子信息材料国产化需求,金属所团队与江铜集团同步开展的“高性能新型铜合金研究与开发”和“高端新型铜板带合金新工艺路线产业化技术研究”项目同期完成了中期考核,目前已成功开发了基于大数据和机器学习的成分-性能双向耦合设计系统,获得具有独立知识产权的新型铜合金成分设计。首次提出了铜合金板带材“连铸-连挤-冷轧-时效”短流程工艺路线并完成中试验证。